咨询热线

13854922183 13176999988 地址:山东省费县城东工业园OSB旋切机旋切速度与出材率解析:技术参数如何影响生产效益?

OSB旋切机旋切速度与出材率解析:技术参数如何影响生产效益?

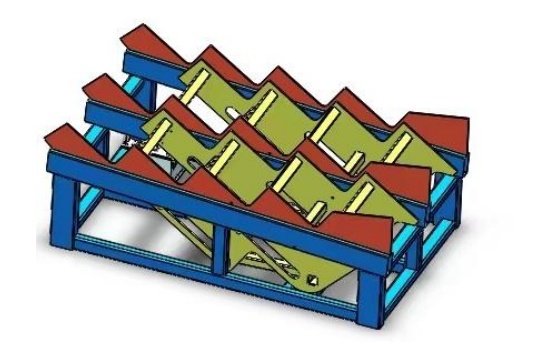

OSB旋切机作为定向结构板(OSB)生产线的核心设备,其旋切速度和出材率直接决定板材质量、原料利用率及企业经济效益。以下从技术原理、影响因素及优化方向三方面展开分析。

一、旋切速度:效率与精度的平衡艺术

定义与范围

旋切速度指刀刃沿木段轴向的进给速度,单位为米/分钟(m/min)。现代OSB旋切机速度范围通常为60-120m/min,高端机型可达150m/min(如德国迪芬巴赫设备),较传统机型(30-50m/min)效率提升2-3倍。

速度对生产的影响

效率提升:以直径1.2米的原木为例,旋切速度从80m/min提升至120m/min,单根木段加工时间缩短30%,日产能可增加20%-25%。

质量风险:速度过高易导致单板厚度波动(±0.1mm以上)、表面粗糙度增加(Ra值>3.2μm),需配合高精度伺服控制系统(如日本安川电机)实时调整刀高,确保厚度误差≤0.05mm。

能耗平衡:高速旋切需更大驱动功率(通常为55-75kW),但通过变频调速技术可降低空载能耗,综合电耗控制在15-20kW·h/m³(以松木为例)。

二、出材率:原料利用率的终极指标

定义与计算

出材率指旋切后合格单板面积与原木横截面积的比值,计算公式为:

出材率 =(单板总面积 / 原木体积×木材密度)×100%

实际生产中,优质OSB旋切机出材率可达85%-92%,远高于传统胶合板(75%-80%)。

关键影响因素

木段直径:直径越大,出材率越高。例如,直径1.5米的木段出材率比1.0米高5%-8%,因端部损耗占比降低。

旋切工艺:

无卡轴技术:通过真空吸附固定木段,消除卡轴压痕,减少端部废料,出材率提升3%-5%。

超薄旋切:旋切厚度≤0.3mm时,单板柔韧性增强,可多层复合为OSB芯层,原料利用率提高10%-15%。

缺陷控制:采用激光扫描系统实时检测木段裂纹、腐朽等缺陷,自动调整旋切路径,避免将缺陷区域旋入单板,合格率提升至98%以上。

三、技术协同优化:速度与出材率的双赢策略

动态调速控制

根据木段直径、密度等参数,通过PLC系统自动匹配最佳旋切速度。例如:

直径<0.8米:低速(60-80m/min)保证单板平整度;

直径≥1.2米:高速(100-120m/min)提升效率。

某企业应用该技术后,综合出材率提高4%,单线年增收超200万元。

余料回收利用

将旋切剩余的木芯、碎单板通过粉碎-干燥-施胶工艺,制成OSB表层细料或生物质燃料,实现原料零浪费。数据显示,余料回收可使整体出材率突破95%,同时降低燃料成本30%。

四、行业案例:技术升级驱动效益跃升

山东某OSB生产线:引入德国林克旋切机,旋切速度达120m/min,出材率91%,配合智能分等系统,A级板占比从70%提升至85%,年利润增加1500万元。

广西桉木专项改造:针对桉木易开裂特性,开发“低温旋切+预压处理”工艺,出材率从82%提高至88%,单板裂纹率下降至2%以下。

结语:OSB旋切机的旋切速度与出材率是技术、工艺与管理的综合体现。企业需根据原料特性、订单需求及设备性能,制定差异化生产策略,通过动态调速、缺陷控制及余料回收等技术手段,实现效率与质量的双重突破,在激烈的市场竞争中占据先机。

热点新闻